Цифровой близнец

Цифровой двойник - это цифровое представление физического объекта, процесса или системы в цифровом мире. Это виртуальная модель с соединением с данными для реалистичного представления поведения, функций и процессов объекта.

Цифровой двойник строит мост между физической и виртуальной реальностью посредством непрерывного обмена данными и информацией. При этом не имеет значения, существует ли физический объект уже сейчас или только планируется. Цифровой двойник является частью киберфизической системы и отображает весь жизненный цикл продукта или системы. Он может состоять из различных подтипов, таких как цифровой прототип, цифровой экземпляр или совокупность нескольких двойников.

Технологии, лежащие в основе цифрового двойника

Режим работы цифрового двойника основан на непрерывной двунаправленной связи между физическим объектом и его цифровым изображением. Датчики на реальном объекте регистрируют такие данные, как геометрия, переменные процесса, энергопотребление, условия окружающей среды, кинематические и кинетические размеры.

Эта информация передается в цифровую модель с помощью IoT-платформ и стандартизированной структуры данных, такой как оболочка управления активами (AAS), и подвергается там процессу обработки. IoT-платформы играют центральную роль в сборе, передаче, интеграции и синхронизации данных между реальным объектом и виртуальной моделью.

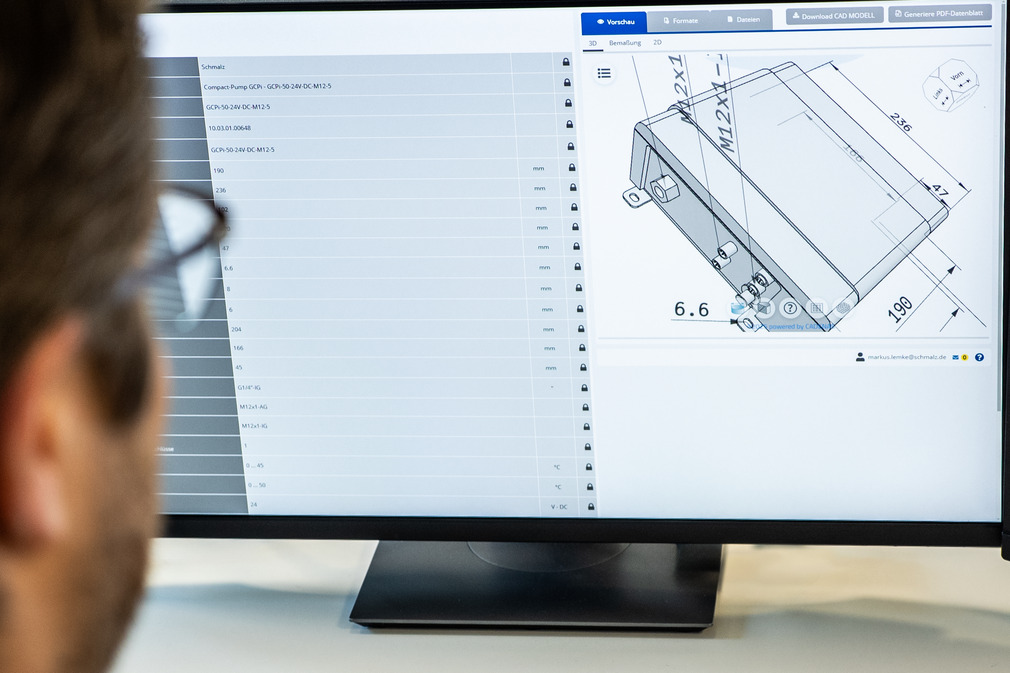

Цифровая модель может быть представлена в виде 3D-визуализации для реалистичного отображения структуры, движений и сил. Алгоритмы, симуляции и машинное обучение анализируют данные, создают прогнозы и тем самым оказывают поддержку в понимании поведения системы и принятии решений.

Таким образом, можно эффективно реализовать профилактическое техобслуживание, оптимизацию процессов и даже виртуальное начало работы. Приборные панели предоставляют пользователям и инженерам четкое представление всей необходимой информации в режиме реального времени, что позволяет банку принимать обоснованные решения в любое время.

Виртуальное начало работы и практические примеры

Цифровой двойник используется в основном в промышленном производстве. Виртуальные прототипы используются для моделирования производственных процессов, тестирования систем до их внедрения и оптимизации планирования производства.

Центральным примером использования является виртуальное начало работы: еще на этапе конструкции в цифровой модели можно реалистично протестировать последовательность движений приводов, обработку сигналов от систем измерения положения или датчиков конечного положения, а также программы управления.

Цифровые двойники также используются в управлении цепями поставок. Они позволяют отслеживать транспортные маршруты, осуществлять управление складскими запасами и планировать поставки в режиме реального времени.

В персонализированной медицине цифровые изображения используются для создания моделей, ориентированных на конкретного пациента, например, цифровых моделей сердца для имитации вмешательств или тестирования имплантатов.

Сочетание цифровых двойников с искусственным интеллектом и технологиями управления можно найти в интеллектуальных системах управления, например, для профилактического техобслуживания в авиации.

Цифровые двойники как ключевая технология Индустрии 4.0

Цифровые двойники повышают эффективность, качество и добавленную стоимость на протяжении всего жизненного цикла продукта. Виртуальное начало работы (VIBN) позволяет моделировать, тестировать и оптимизировать машины, системы и процессы в цифровом формате. При этом минимизируется время простоя и исключаются отклонения в реализации. В то же время узкие места можно выявить на ранней стадии и лучше спланировать такие ресурсы, как материалы, персонал и емкости машин.

Эта технология также может использоваться для анализа и прогнозирования поведения технических систем. Она помогает пользователям достигать безошибочной конструкции новых систем, оптимизировать мощность применения на этапе эксплуатации и снижать эксплуатационные затраты. Она также служит опорой для максимального повторного использования материалов по окончании срока службы.

Сочетание данных системы, моделирования и профилактического техобслуживания создает устойчивые конкурентные преимущества - от разработки до производства и работы в контексте Индустрии 4.0.

Связанные термины

Цифровая инженерия

Быстрее, гибче, устойчивее: опыт объединения классического инженерного искусства и новейших цифровых технологий - от виртуального планирования до цифрового двойника.

Цифровизация

Бесшовная цифровая технология: Schmalz опора для интеллектуальных решений на протяжении всего жизненного цикла.